分批磨矿试验越接近实际的生产过程,所建球磨机模型越能够准确地反映实际生产过程。然而,原矿的采集、给料的准备和产品的筛析都是十分耗时耗力的工作,整个试验过程需要大量的人力、物力和时间,必须合理的设计试验方案才能够以最经济的方法获得最有效的数据。铝土矿分批磨矿试验方案和过程如下:

1.试验原矿采集和准备

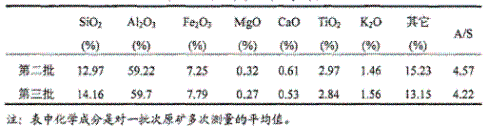

试验用的原矿从现场入磨前的皮带上采集得到,这些原矿由来自不同矿源的矿石,经过破碎一混合一倒仓一破碎等一系列复杂的过程形成料堆,然后经过取料机和给料仓供给磨机使用。根据厂里分析室测得的数据,第二批和第三批原矿的化学成分如表1所示。

表1试验用原矿的化学成分

2.试验粒度分布的划分

粒度分布是整个磨矿分级过程考察的技术指标,是必须获取的数据。理论上粒级划分越窄越好,然而,粒度筛析是试验过程中耗费时间最多的环节,因此必须合理的划分粒级。

最终,粒级的划分是在综合考虑试验用磨机的尺寸、粒级数(筛分的工作量)和试验的最高粒径、现场生产需要的情况下确定的。

试验中希望给料的最大颗粒粒径能尽量接近实际生产给料的最大粒径,然而最大粒径太大,所需要的钢球直径就越大,所需的球磨机直径也会越大,每一次磨矿所需要处理的矿量会越多,所需要划分的粒级数也会增多,大大增加工作量;同时,考虑目前市场上的小型球磨机能够处理的最大粒径,选择6目(3.35mm)作为分批试验的最大粒径。

在粒级的划分中,每个粒级的宽度不能太大,否则会影响B值的准确性。

一般采用单粒级磨矿的方法进行试验,即对每一个单独的粒级进行多个时间点的磨矿,此种方法的优点是可以直接计算破碎速率和可规范化的破碎分布函数,然而试验给料的准备和产品的筛析工作量非常大。也有个别学者提出从自然粒级给料的磨矿数据来反算破碎分布函数,但求取破碎分布函数要保证每个粒级在短时间内都有足够的量用于产生破碎。

然而,对铝土矿破碎后的原矿进行粒度筛析发现,铝土矿不同粒级的含量严重不均,粗粒级和细粒级含量很大,而中间粒级含量极少,如果采用自然粒级给料的试验方法,难以保证中间粒级破碎分布的准确性。